Makineden veri toplamak ve sistemleri buluta entegre etmek, uzaktan gerçek zamanlı denetim ile fabrika ve makinelerin uzaktan bakımına olanak tanır. Makine performansı, sistem durumu, hatta daha da önemlisi, ham veriye erişimde tam şeffaflık elde etmeleriyle yöneticiler mevcut makine performansını yakından takip edebilir. Operatörler benzer makinelere ait geçmiş verileri dahi görüntüleyerek kabul edilebilir sınırının dışına çıkan performans değişikliklerini öngörebilir. Bu kadar bol veri ışığında yazılımcılar, meydana gelen her bir alarm üzerinden oluşturdukları matematiksel model ile makine arızalarını tahmin ederek, operatörlerin proaktif biçimde bakım planlayabilmelerini, ortalama onarım süresini (MTTR) iyileştirebilmelerini ve duruş süresi ile tamirden kaynaklanan, kazançtaki kayda değer düşüşü engelleyebilmelerini sağlar. Bu gerçek zamanlı bilgiyle uzaktan bağlı bakım yazılımını birleştirmek, operatörlerin masraf çıkmadan uzaktan makinelerle ilgilenebilmelerini ve kesinti sürelerinden kaçınabilmek için teknisyenlerin programlarını en yoğun saatler dışına ayarlayabilmesini sağlar.

Kestirimci bakım teknolojilerinin hem stratejik, hem de operasyonel faydaları bulunur. Stratejik faydaları arasında artan donanım kullanım süresi sayesinde daha yüksek kazanç ve artan verimlilik, azalan bakım masrafları sayesinde daha düşük işletim masrafları ve siparişleri tam karşılama kabiliyeti sayesinde ise firmanın kazandığı itibar gösterilebilir. Operasyonel faydalar açısından, Deloitte’un 2017 tarihli araştırmasında kestirimci bakım uygulamaya başlayan işletmelerde görülen iyileşmeler şöyledir:

- Bakım masraflarında %25’e varan düşüş

- Arızalarda %70’e varan düşüş

- Sistem duruş süresinde %50’ye varan düşüş

- Programlı tamirlerde %12’ye varan azalma

Gelin, bu faydaları daha iyi anlatabilmek için CNC makine durumunun kontrolünü ilgilendiren iki farklı örneği ele alalım:

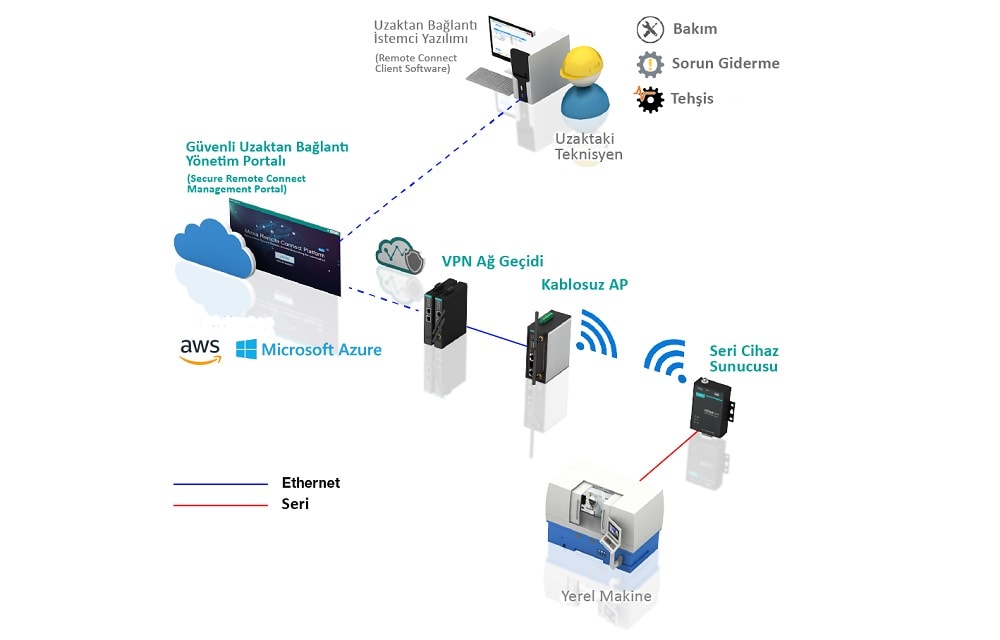

Kullanıcılar Toplam Ekipman Etkinliği (Overall Equipment Effectiveness, OEE) bilgisi elde edebilmek için üretim ve makine verilerini Moxa OPC UA Suite kullanarak toplayabilir. Sıcaklık, akım, yağ seviyesi ve basınç verisi toplanarak VPN ağ geçidi üzerinden özel bir buluta aktarılabilir. Öte yandan kullanıcılar makine verisini toplamak için bir IIoT ağ geçidi de kullanabilir, verileri Microsoft Azure gibi bir genel buluta aktararak Azure tarafından sağlanan veya kullanıcılar tarafından geliştirilen bir algoritmayla veri analizi yapabilir. Bu veri analizinin sonucunda anormal değişimler tespit edilebilir. Bu yaklaşımla, makinenin bakım personeli analiz sonuçlarına bakarak kestirimci bakım yapabilir. Bunun sonucunda makinelerde beklenmedik duruşlar önlenerek makinelerin kullanılabilirliği artırılır.

Bir işletmede kestirimci bakım uygulamasına geçerken, işe aşağıdaki 4 adımı izleyerek başlanabilir:

- Tesisteki tüm donanımların listesini çıkarmak

- Çıkarılan her bir donanım için önem seviyesi belirlemek

- Donanımın güvenilir veya kaliteli veri üretip üretemediğine karar vermek

- Hangi verinin denetlenmesi gerektiğini ve kestirimci bakım için uygun eşikleri belirlemek

- Kestirimci bakım uygulamayı planlıyorsanız, Moxa bu konudaki ihtiyaçlarınıza çözüm sunabilir. Sunduğu ağ donanımları ile üretim ekipmanınızdan topladığı verileri SCADA/MES sistemlerine taşıyabilir. Makinelerinizin uzaktan denetim ve bakımına dair yönlendirme almak için ise, tecrübeli GSL mühendislerinden yardım alabilirsiniz.

Kaynak:

Moxa Inc. (2018) “Predictive Maintenance Through Machine IQ”

Deloitte Analytics Institute (2017) “Predictive Maintenance: Taking pro-active measures based on advanced data analytics to predict and avoid machine failure”, Position Paper, Sayı 7/2017