TEKNİK YAZI

Endüstriyel Nesnelerin İnternetinde Saha Bağlantılarına İlk Adım için Uzman Tavsiyeleri

Endüstriyel Nesnelerin İnterneti

Endüstri 4.0 olarak da bilinen “Endüstriyel Nesnelerin İnterneti” (Industrial Internet of Things, IIoT) geçici bir trend değil, bir yaşam tarzı haline gelmiş durumda. Bu konsepti benimsemiş gittikçe artan sayıda kullanıcı, artık her türlü cihazı internete bağlıyor. Ancak, IIoT’nin uygulamaya konması her zaman o kadar basit olmuyor: İşin püf noktası, IIoT yapbozunun birbirinden farklı tüm parçalarını bir araya getirmekte. Tabii ki işletmelerin IIoT stratejilerini uygulamaya koymadan önce birçok sorunla baş etmesi gerekiyor. Etkili bir uygulama stratejisinin ilk adımı ise, işletmenizin cihazlar, uygulamalar ve süreçlerden meydana gelen operasyonel koşullarını ilgilendiriyor.

Bu yazıda, kendimizi sizin yerinize koyuyoruz. Sunulacak üç senaryo, IIoT’ye ilk girişiminizde dikkat etmeniz gereken kilit unsurlara işaret ediyor. Bu sayede ilk denemenizde doğru sonuçlar alabilmenize, böylece zaman ve maliyetten tasarruf edebilmenize yardımcı olmayı amaçlıyoruz.

Senaryo 1: Uygulama Sahalarında Heterojen Ağların Yönetimi

Senaryo 2: Büyük Ölçekli Uygulamalarda Cihazların Yapılandırma, Kurulum, Sorun Giderme ve Bakımı

Senaryo 3: Cihazların Uç Sıcaklıklar ve Diğer Ortam Koşullarından Zarar Görmesi

Senaryo 1: Uygulama Sahalarında Heterojen Ağların Yönetimi

Endüstriyel otomasyon uygulamalarında sahadaki cihazlardan veri toplamak IIoT sonucunda daha da önemli hale geliyor. Sıcaklık, motor hızı, başlatma/durdurma bilgisi veya video görüntüsü, işletmelere rekabet edebilirliği artırmada kullanılabilecek yeni veriler sunabilir. Örneğin, bu bilgilerle güç kullanımınızı nasıl optimize edebileceğinizi, üretim hattı performansınızı ve hatta kesinti süresini en aza indirmek için önleyici bakımın ne zaman yapılması gerektiğini değerlendirebilirsiniz. Öte yandan sahadaki cihazlar çoğu zaman farklı dillerde haberleşir: Bazıları cihaza özel protokoller kullanırken, bazıları ise açık kaynaklı protokolleri destekler. Hangisi olursa olsun, bir veya birden fazla protokolü birbirine dönüştürebilmek için etkili bir yola ihtiyaç duyulur.

Deneyimle Sabit:

- Uygun protokol seçin

- Farklı iletişim araçları ve protokolleri etkin biçimde entegre edin

- Özel protokollerle nasıl başa çıkılacağını öğrenin

Uzman Tavsiyesi: Uygun Protokol Seçin

Çok sayıda farklı protokol, sahadaki farklı cihazlarda kullanılıyor olabilir. Her protokol ise, belirli amaçlara hizmet eden benzersiz özelliklere sahiptir. Örneğin Modbus RTU/ASCII sade, kullanımı kolay ve maliyet etkin bir protokoldür. Eğer yalnızca birkaç saniyede bir veya daha uzun aralıklarla veri almanız yeterliyse, Modbus bu iş için doğru seçimdir. Fakat her 10 milisaniyede bir veri alışverişi gerektiren bir uygulama için PROFIBUS daha iyi bir çözüm olacaktır. Daha maliyetli olmasına karşın bu seçim, hassas zamanlı uygulamalar için daha güvenilirdir. Dolayısıyla gereksinimleriniz, sisteminiz için en doğru çözümün belirleyicisi olacaktır.

Ethernet kullanımı artık yerleşmiş olduğundan, Ethernet tabanlı protokoller de sahada sıkça kullanılır. Çoğu Ethernet tabanlı protokol, örneğin otomasyonda Modbus/TCP, PROFINET, OPC UA ve videoda ONVIF, açık kaynaklıdır. Yeni bir sistem tasarlanırken veya mevcut sistem yükseltilirken, cihazların açık kaynaklı protokolleri desteklediğinden, böylece farklı üreticilerin cihazlarıyla birlikte çalışabileceklerinden emin olunmalıdır.

Uzman Tavsiyesi: Farklı İletişim Araçları ve Protokolleri Etkin Biçimde Entegre Edin

Uygulamanızda, tüm ağ saha katmanı, kontrol katmanı ve denetim katmanına ayrılabilir. Her katman farklı yanıt süresine ve çevresel koşullara sahiptir. Dolayısıyla bu katmanlarda her bir katmanın gereksinimine uygun, farklı protokoller kullanmak gerekebilir. Doğru protokol seçildikten sonra bir sonraki adım, bu farklı protokolleri destekleyen cihazlardan ilgili verinin alınmasıdır. Protokol ağ geçitleri (protocol gateway) bu entegrasyon için genellikle en iyi çözümdür. Örneğin ağ geçitleri saha katmanındaki bir protokolü (örneğin, Modbus RTU destekli sayaç) kontrol katmanındaki bir protokole (örneğin Ethernet/IP veya PROFINET destekli PLC) dönüştürebilir.

Endüstriyel ortam gereksinimlerini karşılayabilen, en dayanıklı haberleşme sistemini sağlamak için farklı aktarım ara yüzleri kullanmak gerekebilir. Örneğin, Modbus RTU bağlantılarında daha uzun mesafeye ulaşabildiği için fiber optik kablo kullanılabilir. Aşırı miktarda elektronik girişim halinde de fiber optik kablo standart seçimdir. Dolayısıyla sistem planlanırken, üreticiden herhangi bir haberleşme sorununun önüne geçecek bir çözüm sağladığının güvencesi istenmelidir. Bunlara farklı cihaz ara yüzleri (örneğin RS-232/485, uzak IO), farklı ağ ara yüzleri (örneğin fiber optik, Ethernet, kablosuz haberleşme) ve farklı protokol desteği (örneğin fieldbus, OPC UA, ONVIF) de dahildir. Bütüncül bir çözüm, sistem entegrasyonunda değerli zamanınızdan önemli ölçüde tasarruf etmenizi sağlayabilir.

Uzman Tavsiyesi: Özel Protokollerle Nasıl Başa Çıkılacağını Öğrenin

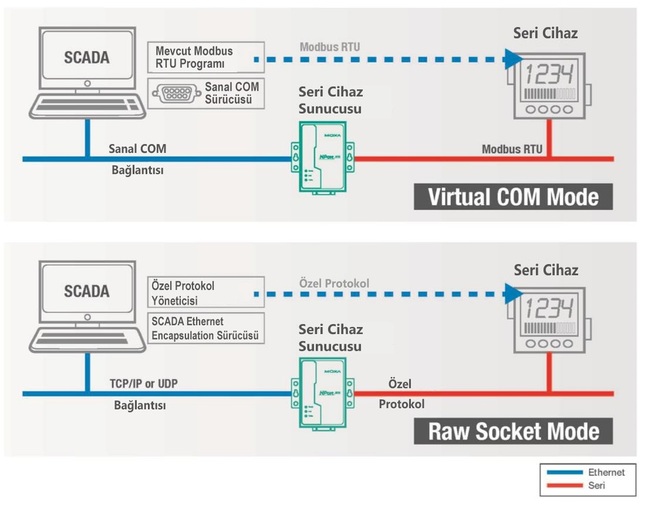

Mevcut saha cihazlarının önemli bir kısmı özel protokoller kullanır. Bunun ara yüzü çoğunlukla seridir. Ancak nedense bu cihazlarda seri piyasanın en popüler protokollerinden Modbus RTU veya DF1 tercih edilmeyebilir. Bu tür cihazlar güç ölçerlerden barkod okuyuculara kadar değişkenlik gösterebilir. Bunları bir Ethernet ağına bağlayabilmek için seri-Ethernet çeviricilere, yani bir başka deyişle seri cihaz sunucularına başvurulabilir. Bu çeviricilerde iki ara yüz desteklenir: Bir tarafta seri ara yüz, diğerinde ise Ethernet. Seri cihaz sunucuları sanal COM port desteklidir; böylece SCADA sisteminizde eski tip bir COM port gibi çalışır, mevcut SCADA sisteminizi herhangi bir geliştirme yapmadan bile kullanabilmenizi sağlar. Seri cihaz sunucuları ayrıca “raw socket” denilen modu da destekleyebilir: Bu modda seri veriler TCP veya UDP paketlerine şeffaf biçimde aktarılabilir. Çoğu SCADA veya OPC sunucusu, özel protokolleri alabilmek için seri cihaz sunucularıyla kullanılacak özel sürücü veya kütüphaneler destekler. Protokolün hala manuel olarak ele alınması gerekse de, seri cihaz sunucuları verinin Ethernet ağına aktarma işini pratik bir biçimde halleder.

Senaryo 2: Büyük Ölçekli Uygulamalarda Cihazların Yapılandırma, Kurulum, Sorun Giderme ve Bakımı

IIoT’ye ilk adımı atmadan önce, belirleyici bir sorunun cevaplanması gerekir: Aynı ağ üzerindeki farklı kaynaklardan farklı cihazları nasıl yönetebilirim? Cihazların sahadan veri toplaması genellikle sorunsuz tamamlanabilir. İşi karmaşık hale getiren şey, bu cihazların yönetilmesi kısmıdır. Kayda değer bir gerçek ise yüzlerce, hatta binlerce – ve muhtemelen farklı üreticilerden – cihazların sahaya kurulma olasılığının mutlaka karmaşa ile sonuçlanacak olmasıdır. Peki, saha cihazlarını edindikten sonra ne yapmak gerekir? İlgili konuma gönderme, test, yapılandırma dosyasının yedeklenmesi, kurulum, sorun giderme, uzak erişim ve yeni versiyonlara yükseltme ile cihaz denetimi, yapılacakların başında gelir. Cihazlar uzak sahalarda kuruluysa, işletim ve bakım masrafları son derece büyük artış gösterebilir. Bu nedenle de kapsamlı ve zaman alan planlama ve test aşamalarının herhangi bir cihaz kurulumundan önce tamamlanması, gelecekte bakım masraflarının düşük kalacağından emin olabilmek için şarttır. İyi haber: Artık piyasada daha az külfetli ve daha az zaman isteyen, daha iyi çözümler de var. IIoT çözümleri sunan firmaların kullanışlı bir yapılandırma aracı, cihaz yönetim yazılımı, veya sorun giderme araçları sunarak son kullanıcıların çok sayıda cihazı yönetebilmesine, böylece IIoT sisteminin bütününde toplam sahip olma maliyetini düşürmeye yardımcı olması mümkündür. Cihazların kolayca yönetilebilmesini sağlayacak yazılımlar hakkında genel bir fikir verebilmek için, sunulan farklı IIoT çözümlerini nasıl değerlendirebileceğinize yönelik birkaç ipucunun üstünde duracağız.

Deneyimle Sabit:

- Kullanıcı dostu bir web konsol ve konfigürasyon aracıyla yapılandırmada hızlanın

- Yüksek sayıda cihazın kurulum ve sorun gidermesinde zaman kaybetmeyin

- Uzak sahalardaki çok sayıda cihazı aynı anda denetleyip yönetebilin

Uzman Tavsiyesi: Kullanıcı Dostu bir Web Konsol ve Konfigürasyon Aracıyla Yapılandırmada Hızlanın

Tek bir cihazı yapılandırmak kolaydır, fakat çok sayıda cihazın konfigürasyonu farklı bir iştir. Web konsol, yalnızca yapılandırma için değil, bakım ihtiyaçları için de iyi ve önemli bir araçtır. Kullanıcı dostu bir web konsol, tek bir cihaz üzerinde tüm hazırlık aşamalarında kullanıcılara rehberlik eder, tek gereken Ethernet bağlantısı ve web tarayıcısına sahip bir bilgisayardır. Bu sayede bir bakım görevi yürütülürken saha personelinin sadece bir dizüstü bilgisayar ve Ethernet kablosu getirmesi yeterli olur, herhangi bir yazılım yüklemeye gerek olmadan, personel kolayca uzak bir sahadaki cihazı kontrol edip yapılandırabilir. Windows tabanlı bir araç ise, çok sayıda cihazın aynı anda yapılandırılması için kullanışlı bir çözümdür. Araç, halihazırda ağa bağlı cihazların bulunması için bir otomatik arama fonksiyonu da sağlamalıdır. Bununla beraber, çok sayıda bağlı cihaza bir şablon oluşturabilmek için bir konfigürasyonun da kopyalanabilmesi gerekir. Böylece önceden yapılanlara yalnızca IP adresi veya cihaz adı değişikliği gerektiren konfigürasyonlarda zaman kaybedilmez.

Kullanıcı dostu bir araç aynı zamanda pratik bir protokol haritalama fonksiyonu da sunar, böylece saha personeli farklı üreticilerin kullanım kılavuzlarından kayıtlı adresleri ilişkilendirmekle zaman kaybetmez. Çevrimdışı bir konfigürasyon aracı ise sizi önce cihazı satın almak zorunda bırakmadan, yapılandırmaya hazır özelliktedir. Kullanıcıların üreticinin web sitesinden bu aracı indirerek bir PC’ye yüklemesi yeterlidir, böylece derhal cihaz konfigürasyonuna başlanabilir. Bu sayede kullanıcılar, cihaz fonksiyonlarının uygulamaları için yeterli olup olmadığına, gereksiz yere cihaz alımına para harcamadan karar verebilirler. Örneğin, logic kontrol kabiliyetine sahip bir kontrolör düşünelim. Kullanıcıların yalnız datasheet veya kullanım kılavuzunu okuyarak ürünün kontrol fonksiyonlarının ihtiyaca uyup uymadığından emin olabilmeleri zordur. Simülasyon fonksiyonu sunan bir çevrimdışı konfigürasyon aracı ile yapılandırmanın cihazda güncelleme yapmadan önce doğru olup olmadığı test edilebilir, böylece uzak sahalarda kazalar ve can kaybı önlenebilir.

Uzman Tavsiyesi: Yüksek Sayıda Cihazın Kurulum ve Sorun Gidermesinde Zaman Kaybetmeyin

Bir cihazın uzak bir sahada kurulumu oldukça kolaydır, ancak cihazın doğru çalıştığından emin olmak farklı bir iştir. Bazen yapılandırılmış cihazlar ofis ortamında yapılan testlerde herhangi bir sorun emaresi dahi göstermez, ancak uzak sahaya gelince sıkıntılar başlayabilir. Sıkıntı, cihaz donanımı veya yazılımından kaynaklanıyor olabilir, ve saha personeli uzak sahalarda kurulum aşamasında sorunu anında tespit edip giderebilmek için yeterli bilgiye sahip olmayabilir. Kullanışlı bir sorun giderme aracı, cihazdaki sorunun teşhisine yardımcı olmanın yanı sıra, cihazdan geçen tüm komut ve yanıtları kayıt ederek personelin arıza kaynağını tespit etmesine de yardımcı olabilir. Sıkıntının kolayca çözülebilmesi, daha az emek ve dolayısıyla daha az maliyet anlamına gelir. Ayrıca, kurulum sürecinin hızlandırılması da son kullanıcının istenen sonuca daha hızlı ulaşmasını sağlayabilir.

Uzman Tavsiyesi: Uzak Sahalardaki Çok Sayıda Cihazı Aynı Anda Denetleyip Yönetebilin

Yüzlerce, hatta binlerce cihazın uzak bir sahada her zaman doğru ve sorunsuz çalıştığından nasıl emin olabiliriz? Kaza ve kesintiler meydana gelmesi ve bunların sistem hatasıyla sonuçlanması mümkündür. Kontrol merkezindeki personelin böyle bir durumda derhal uyarılması, böylece olayın etkisini azaltabilmek için hemen eyleme geçebilmesi gerekir. Dahası, idealde personel, sistemde sıkıntılı bir durum gelişmekte ise bundan önceden haberdar olabilmeli, böylelikle sistemin kesintisiz çalışmaya devam edebilmesi için bir acil durum planı uygulamaya koyabilmelidir.

SCADA yazılımı, uzaktan denetim ve ana sistemin kontrolü için tasarlanmış olsa da, tüm IIoT cihazlarına uygun değildir. Kullanışlı bir cihaz yönetim aracı, uzak sahadaki tüm bağlı cihazlar için çalışma durumu, yazılım versiyonu ve yapılandırma ayarları gibi bilgileri veren, entegre bir genel durum görüntüsü sunar. Buna ek olarak cihazda ince ayar yapmak için sahaya personel göndermeden, merkezden yapılandırma imkanı sunan ayar seçenekleri de sağlamalıdır. Cihazda merkezden yapılacak ayarlar veya yapılandırma güncellemeleri, cihazın çalışmasında kesinti oluşturmayacak biçimde yapılabilmelidir. Ayrıca, cihaz yönetim aracı güvenilir uzaktan erişim ve merkezden yazılım yükseltme kabiliyetine sahip olmalıdır, böylece bakım maliyetlerinden de tasarruf edilecektir. Aynı zamanda bu özellik, cihaz yazılım ve konfigürasyon versiyonlarını kolayca yönetmenize ve böylece cihazın güncel ve güvenilir kalmasına yardımcı olur.

Senaryo 3: Cihazların Uç Sıcaklıklar ve Diğer Ortam Koşullarından Zarar Görmesi

Çoğu IIoT cihazı, ekstrem sıcaklık ve kurulum koşullarına sahip zorlu ortamlarda kuruludur. Bu koşullara cihazların güvenilirliği ve kullanım ömrü üzerinde büyük etki sahibi yüksek sıcaklıklar, yüksek elektromanyetik girişim, şiddetli titreşim, devasa kum fırtınaları, yüksek nem oranları ve başka birçok unsur dahildir. Bu nedenle cihaz arızası veya hasarı nedeniyle işletimin kesintiye uğramayacağını güvenceye alan son derece dayanıklı cihazlar seçilmesi büyük önem taşır.

Deneyimle Sabit:

- En uygun endüstriyel tip cihaz seçimi için kurulum koşullarını iyi değerlendirin

- Test raporlarına ve cihaz üretim aşamalarına hakim olun

- MTBF oranlarını değerlendirin, RMA oranını sorun

Uzman Tavsiyesi: En Uygun Endüstriyel Tip Cihaz Seçimi için Kurulum Koşullarını İyi Değerlendirin

Piyasada envai çeşit endüstriyel tip cihaz bulunuyor. Bunların çoğu, endüstriyel uygulamalara özel dayanıklı tasarıma sahip, sektör onaylı ve sertifikalandırılmış cihazlar. Karşılaşacağınız ikilem, hepsi kendine has tasarım ve özelliklere sahip olduğundan, sizin uygulamanıza en uygun olacak cihazı seçerken ortaya çıkıyor. Cihaz performansı ve güvenilirliği toplam maliyeti ve uzun vadede işletimin verimliliğini etkileyeceğinden, söz konusu seçim son derece kritik bir hal alıyor.

Bu durumda ilk düşünülmesi gereken, cihazın kurulacağı ortam koşullarıdır: Sıcaklık aralığı ne? Ne kadar elektromanyetik/aşırı akım koruması gerekiyor? Cihaz iç mekanda mı, açık havada mı yer alacak? Su veya toza maruz kalacak mı? Titreşim var mı? Tüm bu detaylar, cihaz için gerekli çevresel özellikler hakkında daha net bir tablo ortaya koyar. Genellikle -40 ila 75°C çalışma sıcaklık aralığı, IP66/67/68 düzeyi su ve toz koruması ve EMI/surge level 4 gibi yüksek derecede endüstriyel özelliklere sahip cihazlar, çoğu dış ortamda rahatlıkla kullanılabilir. Öte yandan bu ekstra dayanıklı tasarım özellikleri, bu cihazların pek ucuz olmayacağı anlamına da gelir. Bununla birlikte hatırlamak gerekir ki, ortam koşullarına en uygun endüstriyel özelliklere sahip cihaz seçimi, endüstriyel sisteminizin yatırım getirisini de en üste çekecektir.

Uzman Tavsiyesi: Test Raporlarına ve Cihaz Üretim Aşamalarına Hakim Olun

Seçtiğiniz cihazların gerçekten endüstriyel tip olduğuna emin misiniz? Emin olmak için, satın almadan önce yapılması gereken iki şey vardır: Test raporlarını okuyun, ve üretim sürecini değerlendirin. Bu endüstriyel tasarım spesifikasyonları genellikle farklı koşullar için farklı kriterlere sahiptir, ve farklı sertifikalar ile standartlar tarafından onay gerektirir. Örneğin UL sertifikasını ele alalım. UL60950-1 iç mekanlarda kullanılan cihazlara yönelik iken, UL 60950-22, dış ortamlarda kullanılan cihazlara yönelik bir sertifikadır. Bu, sektörde bir standarttır, ve çoğu endüstriyel cihazın datasheet ve kullanım kılavuzlarında buna yönelik bir bilgi bulundurması gerekir. Ayrıca, cihazın tüm test kriterlerini karşıladığına dair test raporu veya sertifikayı üçüncü bir tarafın teyit etmiş olması beklenir. Bununla birlikte cihazı oluşturan tüm parçalar endüstriyel tip olmayacağından, bu tür endüstriyel spesifikasyonları test etmede yer alan ne gibi üretim aşamaları bulunduğunu da bilmek gerekir. Sonuç olarak, hipot (yüksek gerilim testi) ve chamber burn-in (malzeme dayanıklılık testi) gibi özel üretim aşamaları, zayıf parçalara sahip cihazları eleyebilmek için gereklidir. Bu tarz prosedürleri uygulamaya koymak, topluca üretilen cihazların gerçekten de söylenen dayanıklılık seviyesine sahip olduğunu güvenceye alır.

Uzman Tavsiyesi: MTBF Oranlarını Değerlendirin, RMA Oranını Sorun

Bakım da, endüstriyel sistemler için kilit bir konudur. Bu nedenle cihaz güvenilirliği ve ömrünün de göz önünde bulundurulması gerekir. Günümüzde bir cihazın güvenilirliğini değerlendirmede en çok başvurulan yöntem, MTBF (arızalararası ortalama süre, mean time between failures) değeridir. Tabii ki, en yüksek MTBF değerine sahip cihazlar daha düşük değerlere sahip cihazlara göre daha güvenilir kabul edilir. Öte yandan farklı cihazların MTBF değerlerini kıyaslarken, değerlerin hesaplanma standardının veya cihaz profilinin aynı olduğunu teyit etmek gerekir. Ayrıca, MTBF’in teorik bir değer olduğu da unutulmamalıdır: Değer, cihazın MTBF’te belirtilen süreye kadar arızalanmayacağı anlamına gelmez. Bu nedenle de üreticiye cihazların RMA oranının ne olduğunu, yani ne kadar sık arıza dönüşü yaşandığını da sormak gerekir.

IIoT Çözümlerimiz

GSL ürün portföyünde IIoT ihtiyaçlarınıza cevap verebilecek çok geniş bir yelpazede endüstriyel otomasyon ve haberleşme cihazı bulunmaktadır. Özellikle de Moxa, seri cihaz sunucuları, fiber çeviriciler (seri – fiber & Ethernet – fiber) ve uzak I/O modülleri dahil cihazlararası haberleşme alanında tam çözüm sunan bir üreticidir. Bu çözümler endüstriyel koşulların gerektirdiği yüksek elektronik gürültü koruması, geniş çalışma sıcaklık aralıkları ve DIN ray kurulum desteği gibi özelliklere sahiptir. Modbus TCP, PROFIBUS, PROFINET, EtherNet/IP, OPC UA, ve IP kameralar için ONVIF gibi standart protokoller desteklenir. SCADA sistem entegrasyonunu kolaylaştıran OPC UA server yazılımı da sunan Moxa, kullanıcı dostu web konsolu ve araçlarıyla yapılandırmanızı hızlıca ve kolayca tamamlayabilmenizi sağlar.

Bunun yanı sıra GSL, müşterilerine IIoT sürecinde doğru endüstriyel çözümler sunduğundan emin olmak için, çözüm olarak sunduğu ürünlerin sahada test edilmiş olduğundan da emin olur. Ayrıca GSL, uygulamaların tasarım aşamasında portföyündeki ürünlerin özelliklerine hakim ekibi sayesinde, uygulama ihtiyacını en ekonomik, ama bir o kadar da güvenilir biçimde karşılayacak ürünlerin seçildiğini, ağ yapısının doğru planlandığını ve uzun ömürlü olacak bir çözüm sağlandığını güvenceye alacak biçimde kullanıcıları yönlendirir.

Kaynak: Yang C., Chen C. and Hsiao H. (2016) “Hands-on Advice for Your First Step towards IIoT Field Connectivity”, Moxa Inc.